Procesos básicos de forja:

En la forja se da forma a metales en estado caliente mediante diferentes técnicas, utilizando herramientas como el yunque, martillo, tenazas, punzones, tajaderas, manerales, destajadores, etc. Se utilizan muchas más técnicas, pero son prácticamente todas pequeñas variaciones o modificaciones de las aquí explicadas. Estas técnicas se podrían clasificar de la siguiente manera:

- Transformado

- Recalcado

- Estirado

- Aplanado

- Alisado

- Curvado

- Retorcido

- Cortado

- Desbarbado

- Rajado

- Punzonado

- Unido

- Remachado

- Con abrazaderas

- Soldado

Transformado:

Al transformar una pieza inicial a una pieza forjada, no se resta o añade material, el volumen de la pieza sigue manteniéndose prácticamente igual, es decir, la cantidad de material es casi la misma que antes de empezar a forjar.

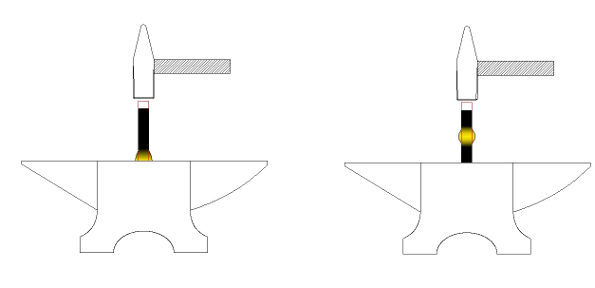

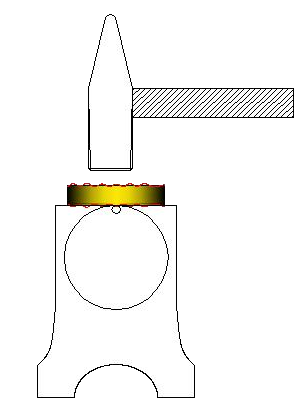

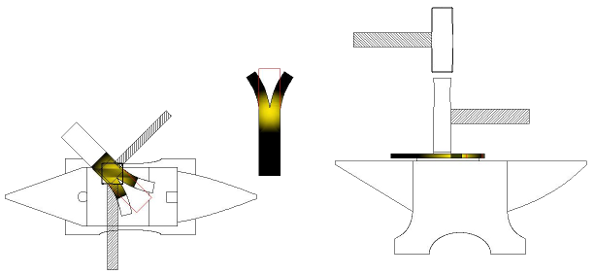

Recalcado:

Al recalcar una pieza se aumenta el diámetro o sección inicial reduciendo la longitud.

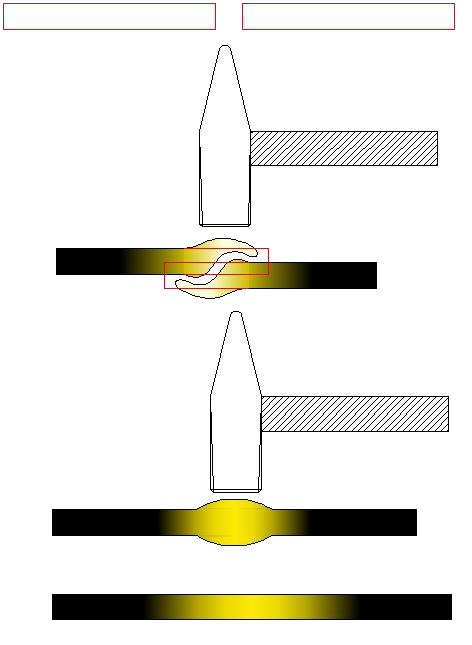

Estirado:

El estirado es lo opuesto al recalcado, se trata de disminuir el diametro o espesor de una pieza, al mismo tiempo que aumenta su longitud.

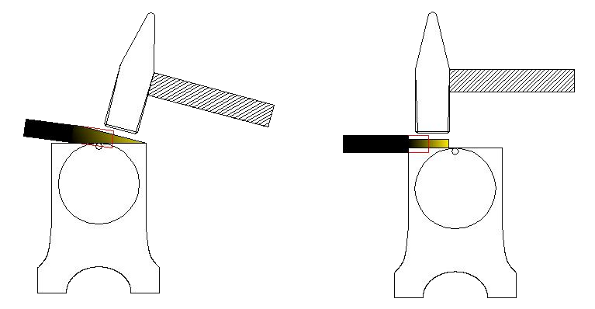

Aplanado:

Al aplanar una pieza o parte de ella, se rebaja el díametro o sección inicial, para aumentar su anchura o crear un escalón en la misma.

Alisado:

En el trabajo con metales, después del formado con martillos y demás herrramientas, a veces quedan en la superficie de la pieza pequeñas hondonadas, depresiones, y huecos, de tal manera que la superficie queda áspera y desigual. A través del alisado se consigue que la superficie quede, hasta cierto grado, llana y uniforme.

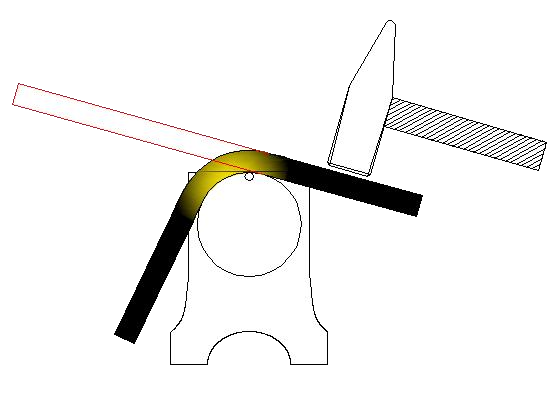

Curvado:

En el curvado de una pieza se mueve una parte de la misma en otra dirección, de tal forma que el eje longitudinal pasa a ser en ángulo, en forma de arco o circular.

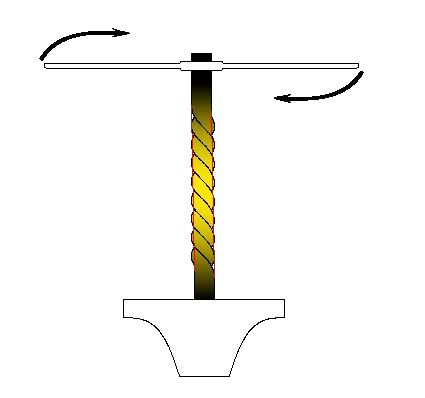

Retorcido:

Mediante el retorcido se da forma enroscada a piezas de sección cuadrada o rectangular. La pieza se retuerce sobre su eje longitudinal.

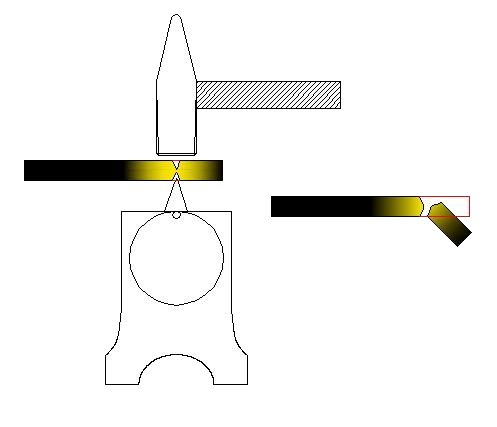

Cortado:

En muchas piezas, durante o al final del proceso de formado, hay que separar, rajar o desplazar material. Se utilizan herramientas como las tajaderas, punzones, etc.

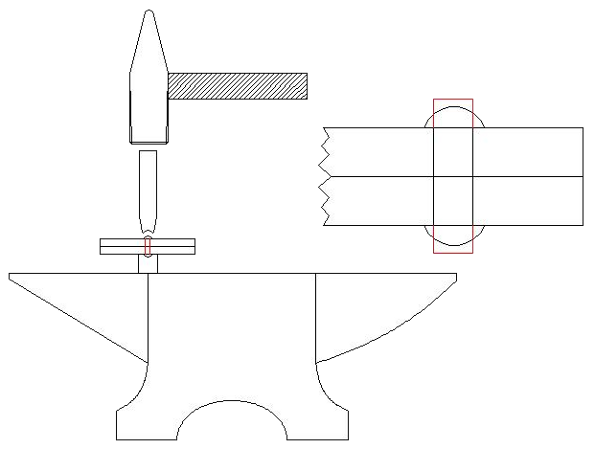

Desbarbado:

O cortado de material, evidentemente se puede realizar por medios técnicos actuales, como con radiales, sierras, cizallas, corte por plasma, agua, etc, pero la técnica de desbarbado consiste en separar, sin arranque de viruta, un trozo de una pieza.

Rajado:

El procedimiento es el mismo que en en el desbarbado, a excepción de que el fragmento no se corta, sino que se mantiene unido por uno de los extremos.

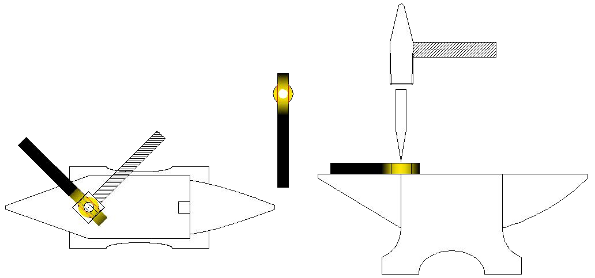

Punzonado:

El perforado se realiza con ayuda de punzones consiguiendo determinadas formas de ojales u orificios. Al contrario que con el taladrado, aquí tampoco se arranca viruta.

Unido:

Muchas piezas de forja obtienen su forma y tamaño definitiva uniendo las piezas.

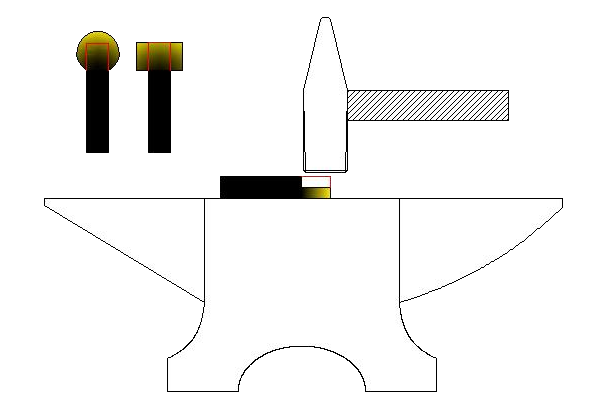

Remachado:

Utilizando remaches de diferentes formas se pueden unir dos piezas permanentemente.

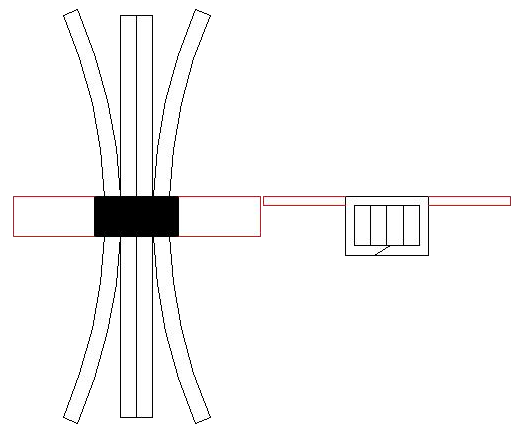

Unido mediante abrazaderas:

Empleando trozos de pletinas, se les da una forma inicial de U, para después y en caliente (al enfriar el hierro se contrae y mejora la resistencia) doblarla sobre las piezas a unir.

Soldado:

O soldadura a la calda o al fuego, en la cual mediante el calentado de las dos piezas, hasta cerca del punto de fusión del material, se consigue su unión mediante el golpeo con el martillo en el yunque.